Was sind thermische Spritzkarbidbeschichtungen und HVOF?

Thermisches Spritzen, allgemein auch bekannt als Hochgeschwindigkeits-Sauerstoff-Brennstoff(HVOF)-Beschichtungen, enthalten Wolfram, Chrom und einige Nickel- oder Kobaltlegierungen, die nach dem Auftragen sogenannte Karbide bilden. Dies sind jeweils am häufigsten Wolframkarbide (WC) oder Chromkarbide (Cr3C2), diese sind eine Verbindungsmischung aus einem Metall und einem Kohlenstoff, und die Mischung der beiden führt zu einer erhöhten Härte, die oft 1000 HV übersteigt.

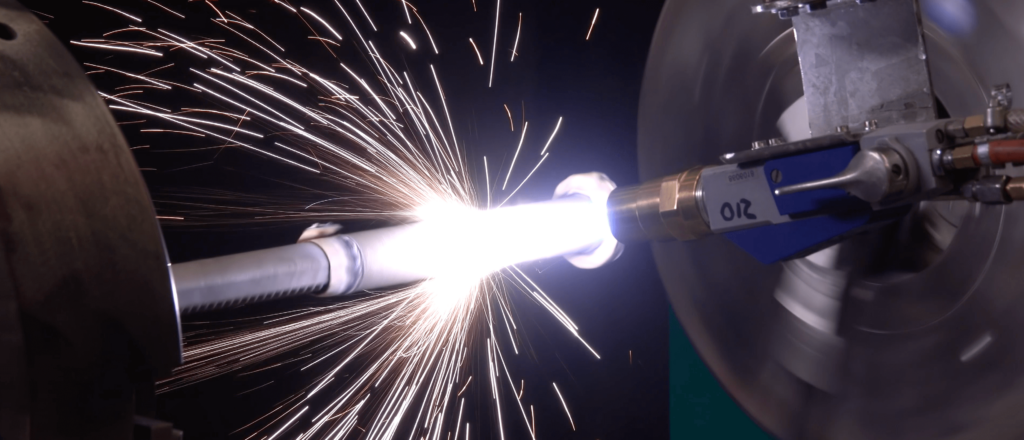

Beim thermischen Spritzverfahren werden ein Brennstoff und Sauerstoff gemischt, in eine Brennkammer geleitet und gezündet. Das in der Brennkammer erzeugte Gas hat eine extrem hohe Temperatur und einen extrem hohen Druck und wird mit Überschallgeschwindigkeit durch eine Düse ausgestoßen. Grundmaterialpulver wird in den Hochgeschwindigkeitsgasstrom und direkt auf das zu beschichtende Substrat / Objekt injiziert. Das Ergebnis ist eine Beschichtung mit geringer Porosität und hoher Haftfestigkeit, die ihr Verschleiß- und Korrosionsbeständigkeit verleiht. Einer der Vorteile dieses Verfahrens ist, dass extrem dichte und harte Beschichtungen bei relativ niedrigen Temperaturen hergestellt werden können, um das Grundmaterial, auf das sie aufgetragen werden, nicht zu beeinträchtigen.

Legierungen und ihre Anwendungen

Um eine optimale Beschichtung und Verlängerung der Gerätelebensdauer zu erreichen, können verschiedene Legierungen für den Spritzprozess verwendet werden. Einige häufig verwendete Materialien sind:

| Materialien | Elemente | Anwendung |

| Wolframcarbid: | WC | HVOF-Wolframcarbidbeschichtungen sind extrem dicht, gut haftend und können bei Bedarf in hoher Dicke aufgetragen werden. Diese Beschichtungen werden für Verschleißteile empfohlen. |

| Wolframcarbid-Kobalt-Chrom: | WC-Co-Cr | HVOF-Wolframcarbid-Kobalt-Chrom-Beschichtungen sind in den meisten Anwendungen verschleißfester als Wolframcarbid-Beschichtungen und aufgrund des Chromgehalts korrosionsbeständiger. Diese Beschichtungen werden für Anwendungen mit abrasivem oder gleitendem Verschleiß empfohlen und sind einer gewissen Korrosion ausgesetzt und sind eine hervorragende Alternative zur Hartverchromung. |

| Wolframkarbid-Nickel-Superlegierung: | WC-Ni | HVOF-Wolframkarbid-Nickel-Superlegierungsbeschichtungen erzeugen eine gut haftende Beschichtung mit einem hohen Maß an Verschleißfestigkeit gegenüber abrasiven Körnern, harten Oberflächen und Reibverschleiß. Diese Beschichtungen sind ideal für Hydraulikstangen, Kugelhähne, Bohr- und Salzwasseranwendungen. |

| Chromkarbid: | Cr3-C2 | HVOF-Chromcarbid-Beschichtungen haben eine hohe Mikrohärte und eine gute Haftung. Diese Beschichtungen sind ideal, um bei erhöhten Temperaturen Beständigkeit gegen Festkörpererosion, Abrieb und Tribokorrosion zu bieten. |

Was sind die Vorteile dieser Art der Beschichtung?

Thermische Spritzbeschichtungen (HVOF) eignen sich perfekt zum Schutz von Teilen, die anfällig für Schäden durch Verschleiß und Korrosion sind.

Beispielsweise sind viele Gas- und Erzeugungskomponenten einer hohen Zugbeanspruchung durch Biege- und Gleitverschleiß sowie Korrosion aufgrund des Vorhandenseins von Salzen ausgesetzt. Das Spritzen von Teilen mit einer HVOF-Beschichtung bietet Schutz vor Verschleiß und Korrosionsbeständigkeit, die der Verchromung überlegen ist. Es gibt viele Vorteile des HVOF, wie zum Beispiel:

- Hohe Dichte und Verbundfestigkeit mit dem Grundmaterial.

- Verbesserte Härte und Zähigkeit.

- Höhere Beschichtungsdicke als bei anderen thermischen Spritzverfahren.

- Erhöhte Korrosionsbeständigkeit.

- Schutz tragen.

- Oberflächen mit geringer Reibung.

- Oxidationsbeständigkeit bei hohen Temperaturen.

- Elektrische Isolierung.

- Reparatur und Wiederherstellung beschädigter Komponenten.

Möchten Sie mehr erfahren? Kontaktieren Sie uns unten: