Was ist Wasserstoffversprödung?

Wasserstoffversprödung, eine Form der Spannungsrisskorrosion (SCC), tritt auf, wenn Materialien durch das Einbringen und Eindiffundieren von Wasserstoff in die Metalle spröde werden. Der Grad der Versprödung wird sowohl von der aufgenommenen Wasserstoffmenge als auch von der Mikrostruktur des Materials selbst beeinflusst. Mikrostrukturen, die eine hohe Festigkeit verleihen, oft überwacht durch den Härtegrad, oder spezifische Verteilungen von Korngrenzenpartikeln oder Einschlüssen aufweisen, können zu einer erhöhten Anfälligkeit für Versprödung führen.

Das Phänomen wird normalerweise signifikant, wenn es zu Rissen führt. Dies geschieht, wenn ein durch Wasserstoff versprödeter Gegenstand ausreichend belastet wird. Solche Spannungszustände können sowohl durch das Vorhandensein von Eigenspannungen, damit verbundene Herstellungsvorgänge, wie etwa Umformen und Schweißen, als auch durch aufgebrachte Betriebsspannungen verursacht werden. Die Schwere der Wasserstoffversprödung ist eine Funktion der Temperatur: Die meisten Metalle sind relativ immun gegen Wasserstoffversprödung, oberhalb von etwa 150 °C.

Ursachen der Wasserstoffversprödung

Die Wasserstoffversprödung ist ein komplexer Prozess, an dem eine Reihe unterschiedlicher Mikromechanismen beteiligt sind, von denen nicht alle bei Ausfallarten vorhanden sein müssen. Zu den Mechanismen gehören die Bildung spröder Hydride, die Bildung von Hohlräumen, die zu Hochdruckblasen führen können, eine verstärkte Dekohäsion an Innenflächen und eine lokalisierte Plastizität an Rissspitzen, die die Ausbreitung von Rissen unterstützen. Es gibt eine große Vielfalt von Mechanismen, die hinsichtlich der Ursache der Sprödigkeit vorgeschlagen und untersucht wurden, sobald diffundierbarer Wasserstoff in das Metall gelöst wurde. In den letzten Jahren wurde allgemein akzeptiert, dass HE ein komplexer, material- und umweltabhängiger Prozess ist, sodass kein einzelner Mechanismus ausschließlich gilt. Nachfolgend finden Sie einige dieser Mechanismen:

Interner Druck: Bei hohen Wasserstoffkonzentrationen rekombinieren absorbierte Wasserstoffspezies in Hohlräumen, um Wasserstoffmoleküle (H2) zu bilden, wodurch Druck aus dem Inneren des Metalls erzeugt wird. Dieser Druck kann auf Niveaus ansteigen, bei denen sich Risse bilden, die üblicherweise als wasserstoffinduzierte Rissbildung (HIC) bezeichnet werden, sowie Blasen, die sich auf der Probenoberfläche bilden, die als wasserstoffinduzierte Blasenbildung bezeichnet werden. Diese Effekte können die Duktilität und Zugfestigkeit verringern.

Wasserstoffverstärkte lokalisierte Plastizität (HELP): Wasserstoff erhöht die Keimbildung und Bewegung von Versetzungen an einer Rissspitze. HELP führt zu Rissausbreitung durch lokalisiertes duktiles Versagen an der Rissspitze, wobei im umgebenden Material weniger Verformung auftritt, was dem Bruch ein sprödes Aussehen verleiht.

Wasserstoffverringerte Versetzungsemission: Molekulardynamiksimulationen zeigen einen Übergang von duktil zu spröde, der durch die Unterdrückung der Versetzungsemission an der Rissspitze durch gelösten Wasserstoff verursacht wird. Dadurch wird eine Abrundung der Rissspitze verhindert, der scharfe Riss führt dann zum Sprödbruch.

Wasserstoffverstärkte Dekohäsion (HEDE): Interstitial-Wasserstoff senkt die Spannung, die für das Auseinanderbrechen von Metallatomen erforderlich ist. HEDE kann nur auftreten, wenn die lokale Wasserstoffkonzentration hoch ist, wie etwa durch die erhöhte Wasserstofflöslichkeit im Zugspannungsfeld an einer Rissspitze, an Spannungskonzentratoren oder im Spannungsfeld von Randversetzungen.

Metallhydridbildung: Die Bildung spröder Hydride mit dem Grundwerkstoff ermöglicht eine spröde Ausbreitung von Rissen. Dies ist insbesondere bei Vanadiumlegierungen ein Problem, aber die meisten Strukturlegierungen bilden nicht leicht Hydride.

Phasenumwandlungen: Wasserstoff kann in einigen Materialien Phasenumwandlungen induzieren, und die neue Phase kann weniger duktil sein.

Wie können wir die Wasserstoffversprödung verhindern?

Hochfeste Stähle mit einer Zugfestigkeit von mehr als etwa 145 ksi (1000 MPa) sind die Legierungen, die am anfälligsten für Wasserstoffversprödung sind. Die Exposition gegenüber Wasserstoff erfolgt während der Oberflächenveredelungsprozessschritte wie Säurebeizen und Galvanisieren und während des Betriebs, wenn der Stahl Säuren ausgesetzt ist oder wenn Korrosion auftritt.

Die richtige Materialauswahl ist unerlässlich. Zum Beispiel verringert eine Erhöhung des Ni-Anteils und eine Verringerung des C-Anteils im Material die Wahrscheinlichkeit einer Wasserstoffversprödung. Die Zugabe von Ti hilft ebenfalls. Diese Atome besetzen kritische Stellen in der Kristallstruktur von austenitischem Edelstahl. Mit anderen Worten, die hinzugefügten Elemente stabilisieren die gewünschte Mikrostruktur. Für eine sichere Verwendung mit Wasserstoff wird häufig ein Mindestnickelgehalt von 10 % eingehalten.

Weitere Maßnahmen zur Vermeidung der Wasserstoffversprödung umfassen die Reduzierung des Wasserstoffausstoßes und des Backens nach dem Galvanisieren oder anderen Prozessen, die zur Wasserstoffabsorption führen. Eine Wasserstoffversprödung galvanisierter Bauteile kann verhindert werden, indem diese innerhalb weniger Stunden nach dem Galvanisierungsprozess bei 190 bis 220 °C (375 bis 430 °F) gebrannt werden. Beim Backen diffundiert der Wasserstoff aus dem Metall.

Bei Anwendungen, bei denen während des Betriebs einer Komponente Wasserstoff absorbiert wird, sind die Verwendung von Stählen mit geringerer Festigkeit und die Reduzierung von Eigenspannungen und aufgebrachten Spannungen Möglichkeiten, Brüche aufgrund von Wasserstoffversprödung zu vermeiden.

Neben der Wahl der besten Stahlsorte hat auch die eingesetzte Schweißtechnik Einfluss darauf, ob eine Wasserstoffversprödung auftritt oder nicht. Durch falsche Material- und Legierungsauswahl kann es zu einer Sensibilisierung kommen. Sensibilisierung ist die Bildung von Karbiden an den Kristallgrenzen des Werkstoffs beim Schweißen.

Glücklicherweise kann eine Sensibilisierung verhindert werden, indem Edelstahl mit einem niedrigen Kohlenstoffanteil (<0,03 %) verwendet wird, wie z. B. Edelstahl 316L oder 1.4404. Die Zugabe von Ti zur Legierung, wie bei Edelstahl 316Ti oder 1.4571, ist ebenfalls eine hervorragende Methode, um dieses Problem zu vermeiden.

Wasserstoffinduzierte Rissbildung (HIC) und Schäden durch feuchten Schwefelwasserstoff (H2S)

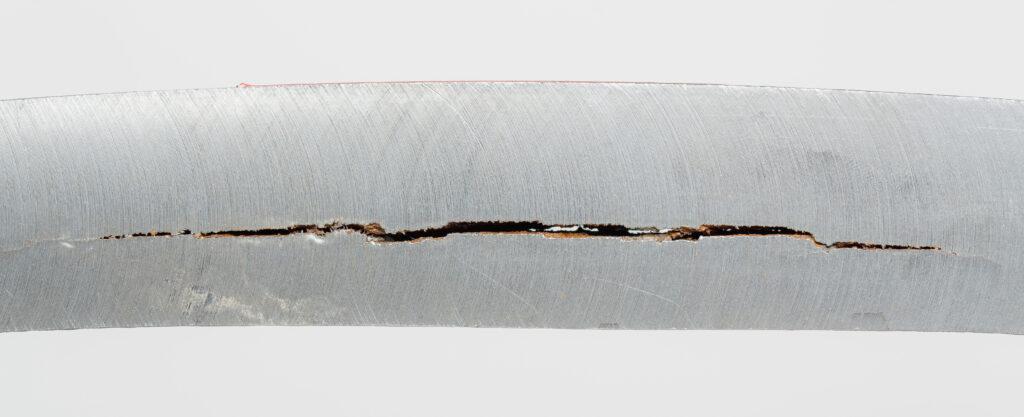

Wasserstoffinduzierte Rissbildung (HIC) ist eine Form der Wasserstoffversprödung, die auftritt, wenn Korrosion durch Säuren wie nassen Schwefelwasserstoff und Flusssäure dazu führt, dass atomarer Wasserstoff in gehärtete oder höherfeste Stähle eindringt und Spannungsrisse verursacht. Dieses Eindringen kann zum Sprödbruch von Materialien führen, die normalerweise duktil sind, wenn zufällig Wasserstoff in ihrer Umgebung vorhanden ist.

Wie schnell der Wasserstoff in das Metall eindringt, hängt von Temperatur und Druck der Atmosphäre ab, in der sich das Bauteil befindet. Wasserstoffspannungsrisse können verschiedene Arten von Metallen betreffen, wie z. B. hochfeste Bau-, Kohlenstoff- und niedriglegierte Stähle sowie Titan-, Nickel- und Aluminiumlegierungen. Ferritische Edelstähle hingegen sind aufgrund ihrer vergleichsweise geringen Härte tendenziell ziemlich beständig gegen Wasserstoffspannungsrisse.

Zonen mit hoher Härte und Bereiche, in denen Stähle und Schweißteile hohe Mengen an Resthärtungselementen enthalten, sind anfälliger für Wasserstoffspannungsrisse. Weist ein Bauteil bereits einen Riss auf, kann die Wasserstoff-Spannungsrissbildung am bereits vorhandenen Riss beginnen.

Wasserstoffinduziertes Cracken (HIC), eine Art von feuchtem Schwefelwasserstoffschaden (H2S), ist ein Zustand, der häufig in der Raffinerie-, Petrochemie-, Chemie- und Gasbranche beobachtet wird.

Wenn ein bestimmter Gehalt an Schwefelwasserstoff in Kohlenstoffstahl, niedrig legierten oder anderen hochfesten Stählen festgestellt wird, wird dies als saure Betriebsumgebung angesehen. Dies bezeichnet das Risiko für Schäden durch nasses H2S, einschließlich Wasserstoffblasenbildung, spannungsorientierter wasserstoffinduzierter Rissbildung und Sulfid-Spannungsrissbildung.

Möchten Sie mehr erfahren? Kontaktieren Sie uns unten: